Automatyzacja procesów produkcyjnych – krok w stronę Przemysłu 4.0

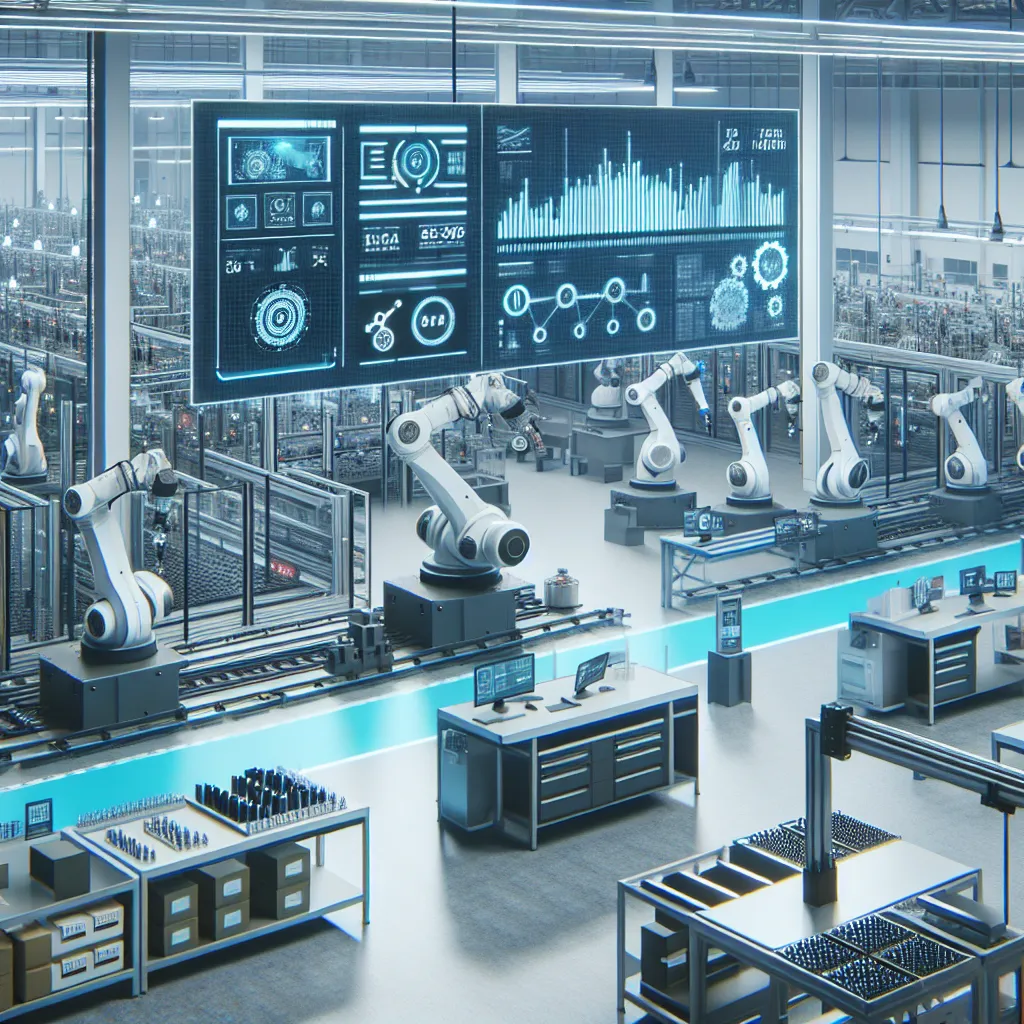

Automatyzacja procesów produkcyjnych to jeden z najważniejszych filarów koncepcji Przemysł 4.0, która zmienia oblicze nowoczesnego przemysłu. Dzięki wykorzystaniu zaawansowanych technologii, takich jak roboty przemysłowe, systemy sterowania numerycznego (CNC), sztuczna inteligencja oraz Internet Rzeczy (IoT), przedsiębiorstwa mogą znacząco zwiększyć wydajność, elastyczność oraz jakość produkcji. Automatyzacja umożliwia nie tylko ograniczenie udziału pracy ludzkiej w powtarzalnych czynnościach, ale również pozwala na bieżące monitorowanie danych produkcyjnych i szybkie reagowanie na zmieniające się warunki rynkowe.

Wdrożenie automatyzacji w produkcji wiąże się z transformacją całego łańcucha wartości – od projektowania produktu, przez planowanie produkcji, aż po logistykę i obsługę posprzedażową. Przykładowo, zintegrowane systemy MES (Manufacturing Execution Systems) pozwalają na pełną kontrolę nad każdym etapem procesu produkcyjnego, co przekłada się na minimalizację przestojów i strat materiałowych. W połączeniu z technologiami sztucznej inteligencji, możliwe staje się również przewidywanie awarii maszyn, co z kolei wpływa na bardziej efektywne zarządzanie utrzymaniem ruchu.

Ważnym aspektem automatyzacji w kontekście Przemysłu 4.0 jest również elastyczna produkcja masowa, umożliwiająca dostosowywanie wyrobów do indywidualnych potrzeb klientów przy zachowaniu efektywności kosztowej. To przejście od produkcji masowej do tzw. masowej personalizacji staje się jednym z kluczowych trendów w nowoczesnych zakładach przemysłowych. Wdrażając automatyzację, firmy nie tylko zwiększają swoją konkurencyjność, ale również otwierają się na cyfrową transformację w pełnym tego słowa znaczeniu – w pełni wykorzystując potencjał, jaki niesie ze sobą Przemysł 4.0.

Internet Rzeczy i sztuczna inteligencja w nowoczesnych fabrykach

Cyfrowa rewolucja w przemyśle nabiera tempa, a w centrum uwagi znajdują się obecnie zaawansowane technologie, takie jak Internet Rzeczy (IoT) i sztuczna inteligencja (AI). Współczesne fabryki, transformujące się w Przemysł 4.0, coraz częściej wdrażają połączone systemy urządzeń oraz inteligentne algorytmy, które znacząco usprawniają procesy produkcyjne, zwiększają efektywność energetyczną oraz minimalizują ryzyko przestojów.

Internet Rzeczy w przemyśle (Industrial IoT) pozwala na bieżące monitorowanie stanu maszyn, zbieranie danych operacyjnych i ich analizę w czasie rzeczywistym. Czujniki rozmieszczone w strategicznych miejscach linii produkcyjnych umożliwiają szybkie wykrywanie anomalii, co przekłada się na minimalizację strat i lepsze zarządzanie cyklem życia maszyn. Dzięki temu zakłady przemysłowe są w stanie przewidywać awarie, zmniejszać koszty konserwacji i efektywniej zarządzać zasobami.

Równolegle, sztuczna inteligencja w przemyśle przekształca sposób podejmowania decyzji produkcyjnych. Algorytmy AI analizują ogromne ilości danych generowanych przez maszyny i systemy ERP, identyfikując wzorce, które są niedostrzegalne dla człowieka. To umożliwia optymalizację harmonogramów produkcji, zarządzanie jakością w czasie rzeczywistym oraz automatyzację procesów decyzyjnych. AI wspiera również wdrażanie inteligentnych systemów kontroli jakości, które dzięki widzeniu komputerowemu wykrywają wady produktu szybciej niż tradycyjne metody inspekcji.

Internet Rzeczy i sztuczna inteligencja w fabrykach to dwa filary cyfrowej transformacji, które wspólnie tworzą ekosystem inteligentnej produkcji. Ich integracja z technologiami chmurowymi i rozwiązaniami edge computing sprawia, że nowoczesne zakłady produkcyjne stają się bardziej elastyczne, odporne na zakłócenia oraz dostosowane do dynamicznie zmieniających się potrzeb rynku. Bez wątpienia, przyszłość przemysłu będzie oparta na synergii danych, automatyzacji i inteligencji maszyn.

Cyfrowy bliźniak – nowy standard w zarządzaniu produkcją

Jednym z najbardziej przełomowych narzędzi wspierających cyfrową rewolucję w przemyśle jest bez wątpienia cyfrowy bliźniak (ang. Digital Twin). To zaawansowane rozwiązanie technologiczne staje się obecnie nowym standardem w zarządzaniu produkcją, pozwalając firmom produkcyjnym na symulowanie, analizowanie i optymalizowanie procesów w czasie rzeczywistym. Cyfrowy bliźniak w przemyśle to wirtualna reprezentacja fizycznego obiektu, systemu lub procesu, oparta na aktualnych danych zbieranych z czujników IoT i systemów informatycznych, takich jak SCADA, MES czy ERP.

Dzięki zastosowaniu technologii cyfrowych bliźniaków przedsiębiorstwa zyskują możliwość tworzenia precyzyjnych modeli linii produkcyjnych, maszyn czy całych zakładów, co znacząco wpływa na zwiększenie efektywności produkcji, skrócenie czasu przestojów oraz prognozowanie awarii. Symulacje cyfrowego bliźniaka umożliwiają przewidywanie skutków decyzji operacyjnych i doskonalenie procesów bez ingerencji w rzeczywistą produkcję, co przekłada się na niższe koszty i mniejsze ryzyko błędów.

Wdrożenie cyfrowego bliźniaka staje się coraz bardziej dostępne dzięki integracji z technologiami chmurowymi, sztuczną inteligencją oraz przetwarzaniem danych w czasie rzeczywistym. Przemysł 4.0 oparty o idee cyfrowych bliźniaków umożliwia tworzenie inteligentnych fabryk, w których każda zmiana w procesie produkcyjnym może być natychmiast zidentyfikowana, oceniona i zoptymalizowana. To fundamentalna zmiana w podejściu do zarządzania produkcją, w której dane stają się najbardziej wartościowym zasobem organizacji.

W najbliższych latach cyfrowe bliźniaki będą coraz częściej wdrażane nie tylko w dużych przedsiębiorstwach, ale również w sektorze MŚP, który dzięki temu zyska dostęp do technologii pozwalających na elastyczne planowanie produkcji, predykcyjne utrzymanie ruchu oraz pełną integrację pomiędzy warstwą fizyczną a cyfrową zakładu. Cyfrowy bliźniak w produkcji to nie tylko nowoczesne narzędzie, ale strategiczny element transformacji przemysłu w kierunku zwiększonej konkurencyjności i zrównoważonego rozwoju.

Wyzwania i korzyści transformacji cyfrowej w sektorze przemysłowym

Transformacja cyfrowa w przemyśle to złożony proces, który niesie ze sobą zarówno istotne korzyści, jak i liczne wyzwania. W dobie czwartej rewolucji przemysłowej (Przemysł 4.0), wykorzystanie takich technologii jak Internet Rzeczy (IoT), sztuczna inteligencja (AI), analiza Big Data oraz automatyzacja procesów produkcyjnych staje się fundamentem nowoczesnych strategii rozwoju. Kluczowym celem transformacji cyfrowej w sektorze przemysłowym jest zwiększenie efektywności operacyjnej, poprawa jakości produktów oraz lepsze dostosowanie się do zmieniających się warunków rynkowych.

Wśród głównych wyzwań związanych z cyfrową rewolucją w przemyśle należy wymienić wysokie koszty wdrożenia nowych technologii, niedobór wykwalifikowanych specjalistów IT oraz ryzyko związane z cyberbezpieczeństwem. Firmy przemysłowe często stoją przed trudnymi decyzjami inwestycyjnymi, które wymagają długoterminowego planowania oraz zmiany kultury organizacyjnej. Dodatkowo, integracja nowych systemów cyfrowych z istniejącą infrastrukturą technologiczną może być czasochłonna i kosztowna.

Mimo tych przeszkód, transformacja cyfrowa w przemyśle przemawia licznymi korzyściami. Należą do nich m.in. skrócenie czasu produkcji, lepsze zarządzanie łańcuchem dostaw, redukcja kosztów operacyjnych oraz zwiększenie elastyczności w podejmowaniu decyzji. Przemysł 4.0 umożliwia również prognozowanie awarii maszyn, co znacząco zmniejsza przestoje i wydłuża żywotność parku maszynowego. Z kolei analiza danych produkcyjnych w czasie rzeczywistym pozwala firmom na szybkie reagowanie na zmieniające się potrzeby klientów i rynku.

Podsumowując, cyfrowa transformacja przemysłu to nieunikniony krok w kierunku zwiększenia konkurencyjności oraz budowania nowoczesnych, odpornych na kryzysy modeli biznesowych. Pomimo znacznych wyzwań, firmy, które skutecznie zaadaptują nowe technologie i wdrożą cyfrowe innowacje, zyskają realną przewagę na rynku oraz możliwość szybszego rozwoju. Kluczowe słowa związane z tą tematyką, takie jak „transformacja cyfrowa w przemyśle”, „Przemysł 4.0”, „automatyzacja produkcji” czy „cyfryzacja procesów przemysłowych”, odgrywają dziś centralną rolę w strategiach modernizacyjnych nowoczesnych organizacji.